ポンプロ

ポンプ信頼性最適化

オーバーホールから性能アップまで一括管理

ポンプ信頼性最適化は、お客様のポンプをオーバーホールする際に様々なオプションを選択していただけるプログラムです。

- ポンプ性能調査

- 専門工場での完全整備

- 省エネ/移送効率向上アップグレードコーティング

- 軸封部メカニカルシール化/メカニカルパッキン化

- 仕様アプリケーションに合わせた最適な環境管理

- ベアリングボックス保護

- 高性能潤滑剤の選択と最適な自動給脂システム

- 状態監視保全

- 回転機器/保全技術講習会

ポンプ整備における予定管理、整備部品・補修などの手配、ポンプ故障原因の改善、シール・潤滑剤などの選定を一括でご注文いただけます。

補修前、補修後のポンプ性能調査や、専用デバイスによる、状態監視システムなど保全回転機器でお困りの問題に解決策をご提案します。

御社担当スペシャリストと技術チームがご使用のポンプに合わせた最適なご提案をさせていただき、お預かりからお引き渡しまで責任を持って一元管理させていただきます。

ポンプロのサービス

御社の回転機器の保全活動をサポートします

ポンプ性能調査

超音波流量計によるポンプ性能の確認が行えます。

運転中の状態監視。

ポンプ搬送

提携運送業者が構内までお引き取りにうかがいます。

ポンプ整備と多彩なオプション

担当スペシャリストがポンプの使用条件とご要望に合わせ改善案と最適なサービスをご提案いたします。

経験実績豊富なポンプ整備技術者が、お預かりしたポンプ整備に合わせ、オプションのアップグレードまで一括管理を行います。

ポンプ搬送

提携運送業者がご指定の場所まで納品にうかがいます。

アフターフォロー

整備後のポンプの性能調査、改善結果等実際に稼働しているポンプを調査いたします。

ポンプ性能調整

- 超音波流量計によるポンプ性能の確認1台30分程度でポンプの運転状況を確認し、ポンプ効率と性能を調査いたします。効率低下が認められた場合、報告書に年間のエネルギーロス金額として記載させていただきます。

- 運転中の状態監視専用モニタリングセンサーにより運転機器の振動、温度、プロセス温度・圧力を監視することで傾向の変化によるオーバーホールのタイミングを最適化できます。

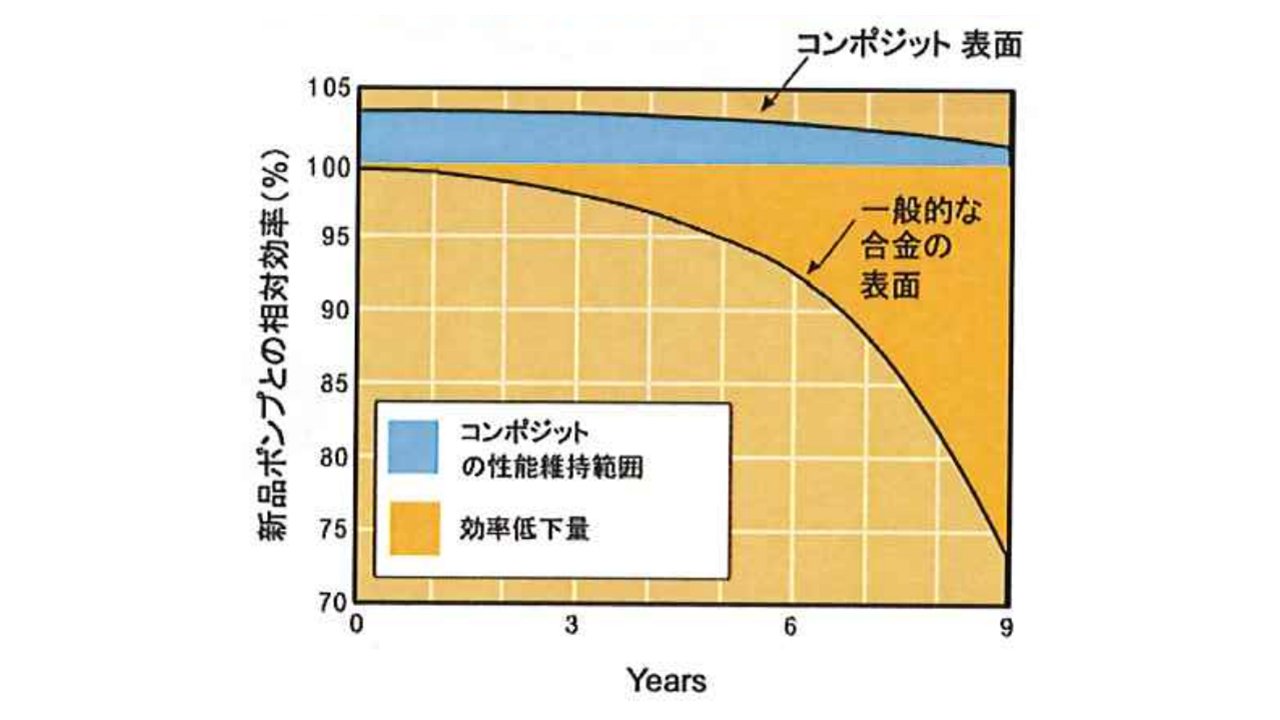

省エネ・移送効率向上コーティング

- 腐食・侵食、摩耗、薬品腐食、経年劣化によるポンプ内部の損傷を高性能エポキシコーティングにより再生・保護します。

- コーティングにより金属表面を改質し移送効率の向上と長期間性能を維持します。

- 破棄予定のポンプを再生し、新規購入コストを削減します。

軸封部の最適化

- 使用条件からご予算に合わせた最適なシール方法と解決策をご提案します。

- 高性能シールによりこれまでシールの漏れにより発生していたポンプオーバーホールの周期を延長し、修繕コストと付帯の様々な作業を削減します。

使用条件に合わせた最適な環境管理

- シールの故障原因の80%は、作動不良と環境管理不足というデータがあります。気化漏れ制御の高性能メカニカルシールだけでは対応できないスラリー流体や温度・圧力条件でメカニカルシールが適切に機能する優れた環境管理オプションの採用によりポンプ全体の信頼性を向上することが可能です。

ベアリングボックス

高性能潤滑剤の選択と自動給脂システム

- 一般的なベアリングの設計寿命は、50,000時間(約5.7年)と言われています。しかしながら実際に使用されるベアリングの70%程度は設計寿命以下で故障が発生しています。

ベアリングの寿命低下の要因は、- 潤滑不足

- 水分・異物の混入

- 使用温度

- 過剰荷重 が挙げられます。

- メーカー独自のベアリング保護製品で、水分・異物の混入を防ぎ、プレミアム潤滑剤と簡易自動給脂システムによりベアリングの故障原因を排除しMTBR(補修間期間)を延長可能です。

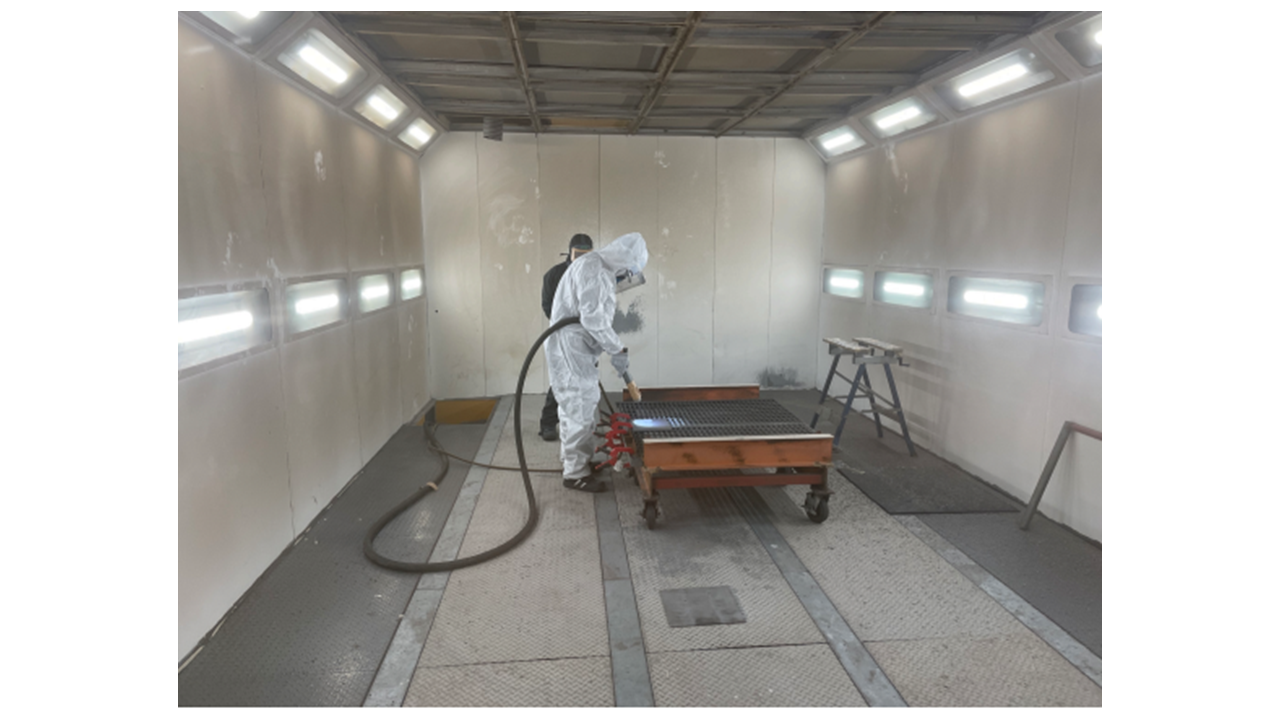

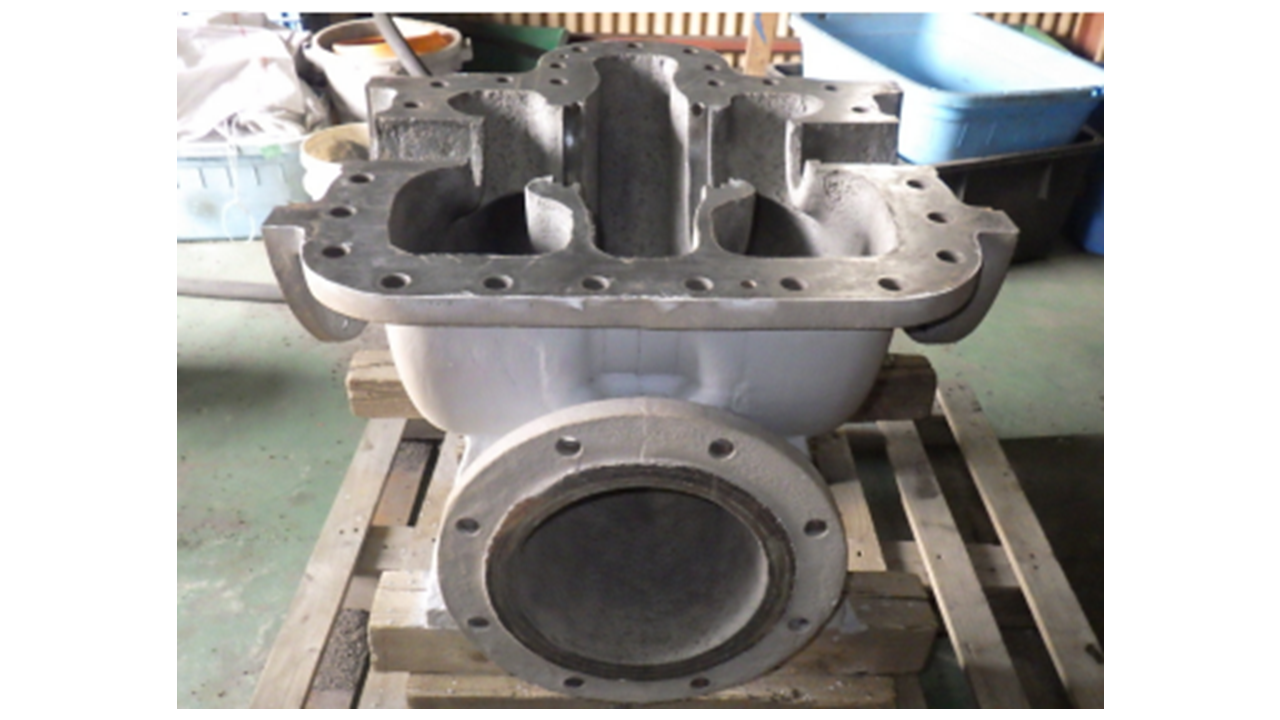

専門工場での完全整備

株式会社ブラスコでは、ブラスト・ARC補修・非破壊検査・機械整備など多岐にわたる幅広い事業を各分野のスペシャリストが担当し、お客様のニーズに豊富な経験と高い技術力でお応えいたします。

- 回転機器整備

- 機械加工・肉盛り・溶射・溶接補修

- バランス調整

- ARCコーティング施工管理

- 非破壊検査

施工例

- 1インペラ翼部に腐食を認めたためARC858にて成形を実施

- 2上ケーシングウェアリング取り付け部に腐食を認めたためARC858にて成形を実施

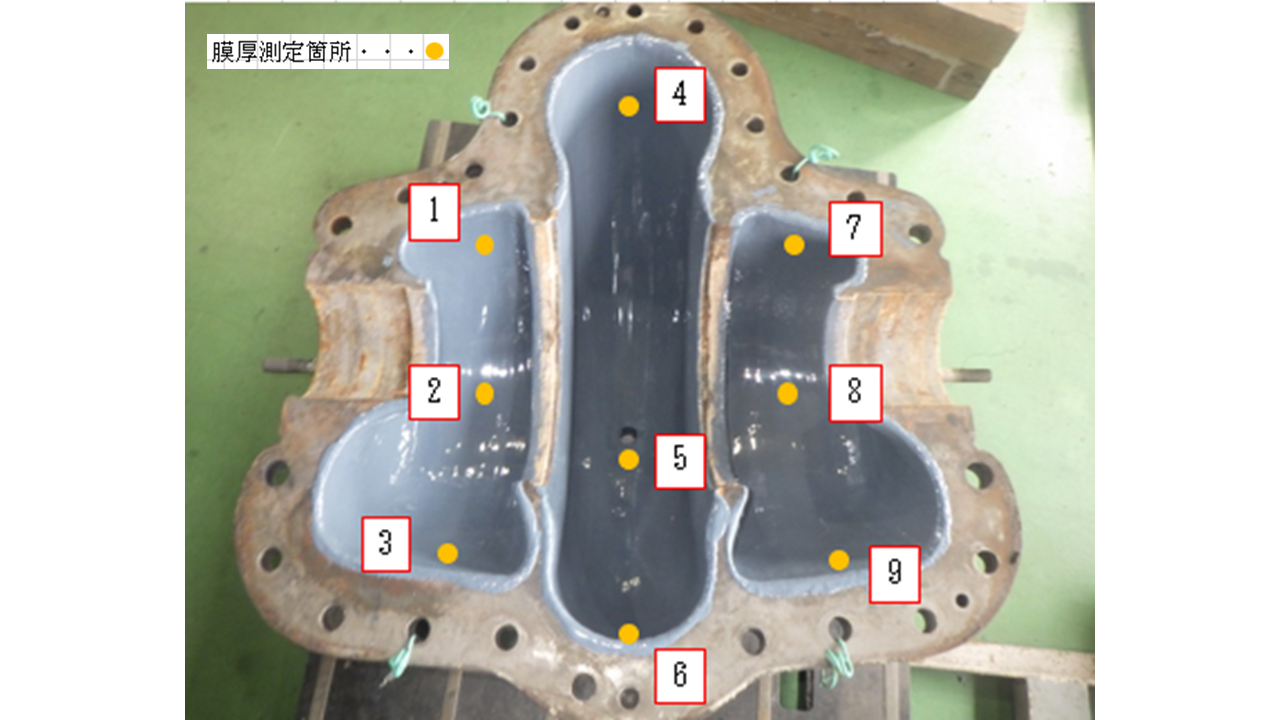

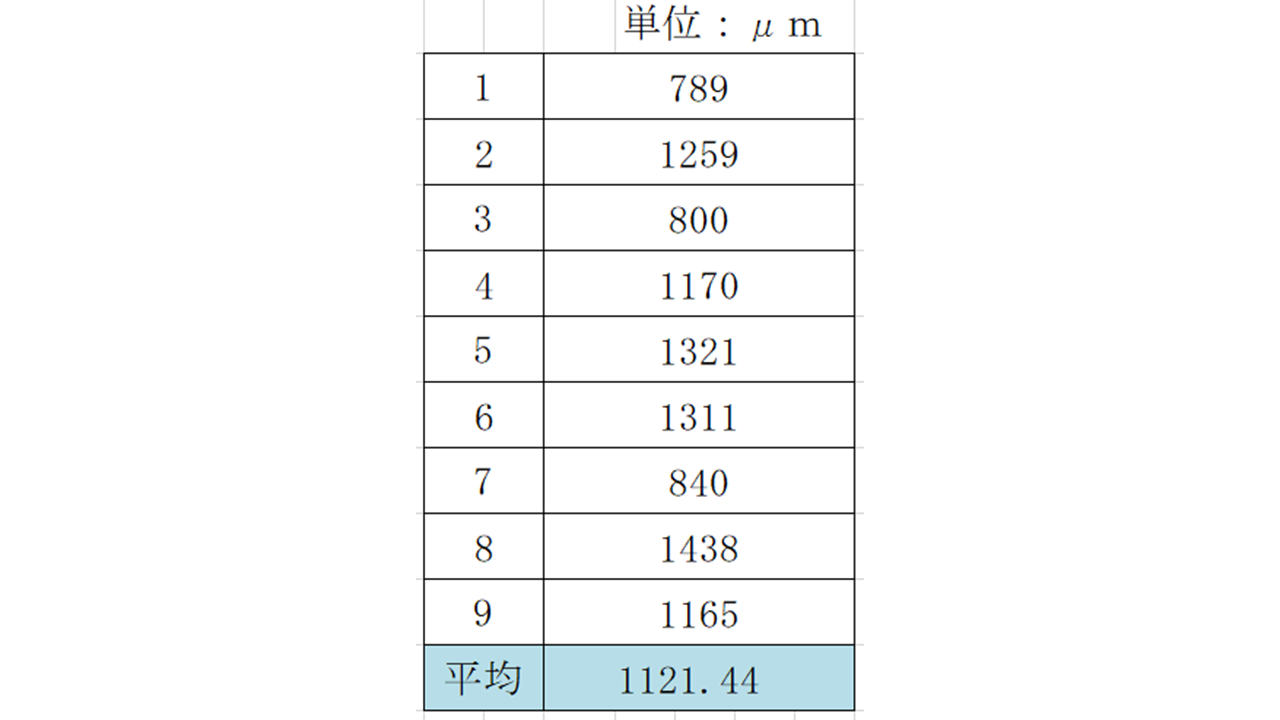

- 3上ケーシング膜厚測定記録

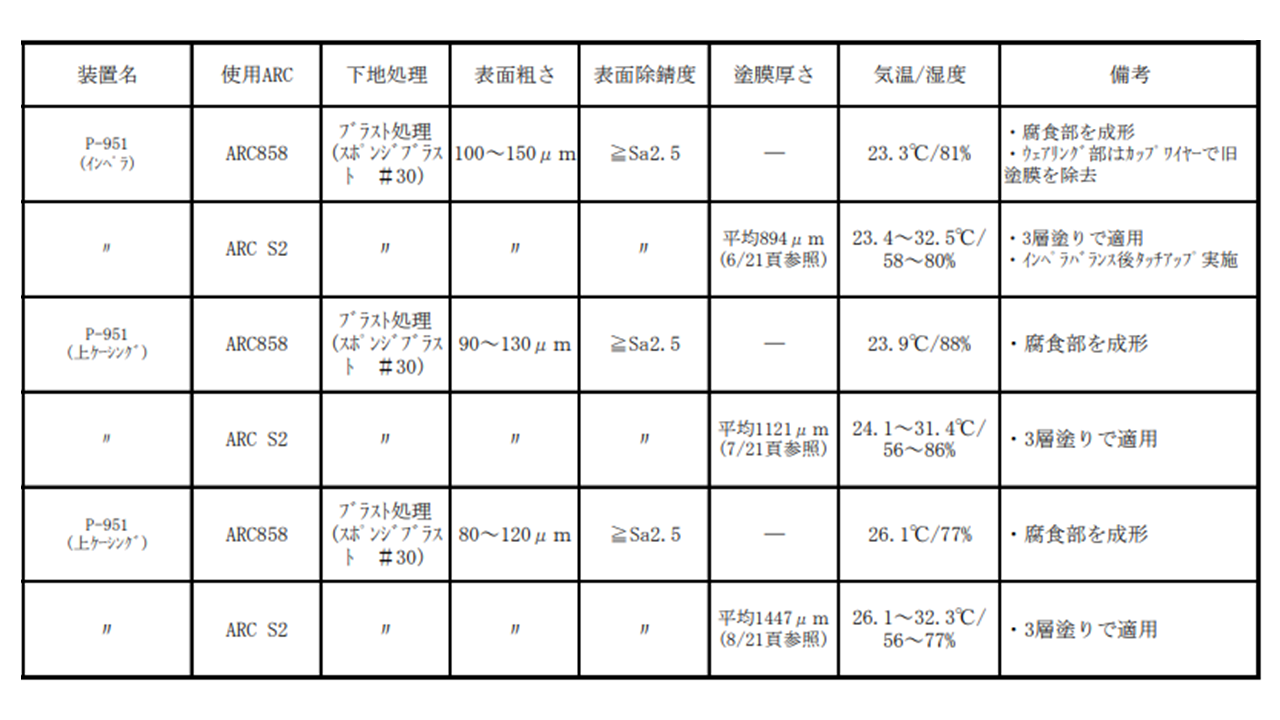

- 4ARC施工管理表

- 1インペラ翼部に腐食を認めたためARC858にて成形を実施

インペラバランス調整後、許容残留不釣合質量3.2gに対し、残留性不釣合質量が0.9gであった。そのため、ARC S2を2g使用しタッチアップを行った。

- 2上ケーシングウェアリング取り付け部に腐食を認めたためARC858にて成形を実施

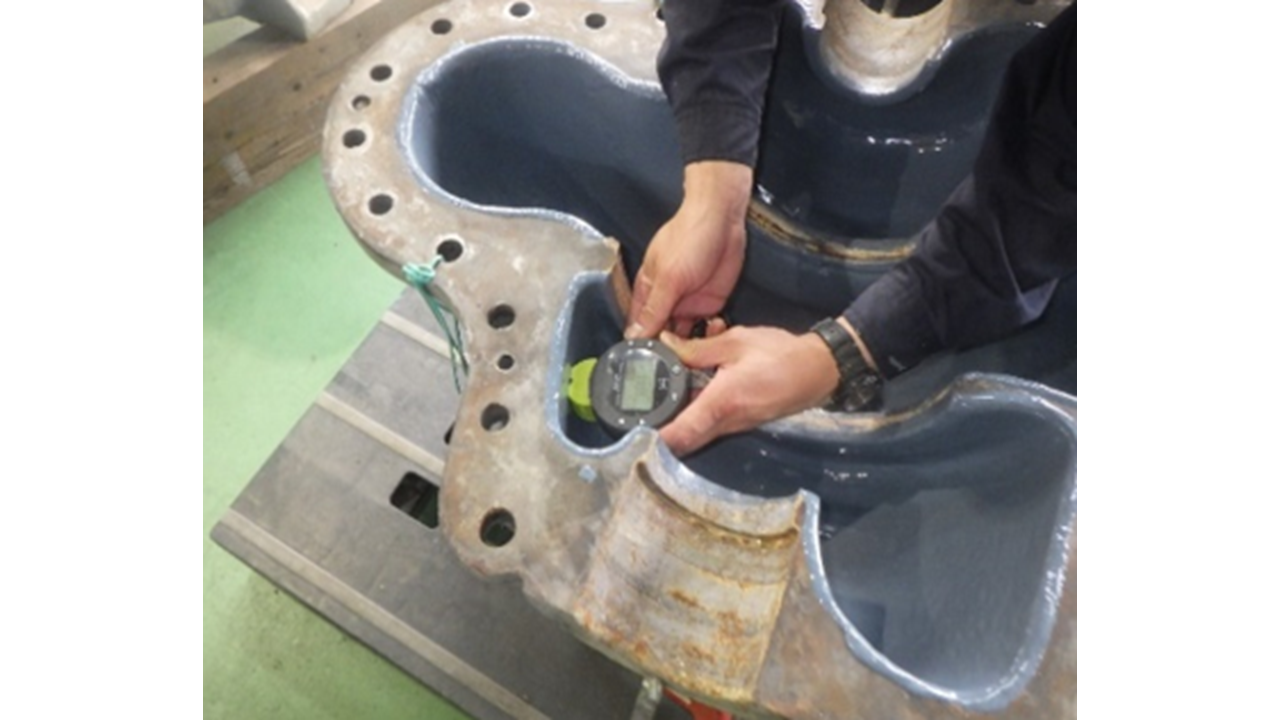

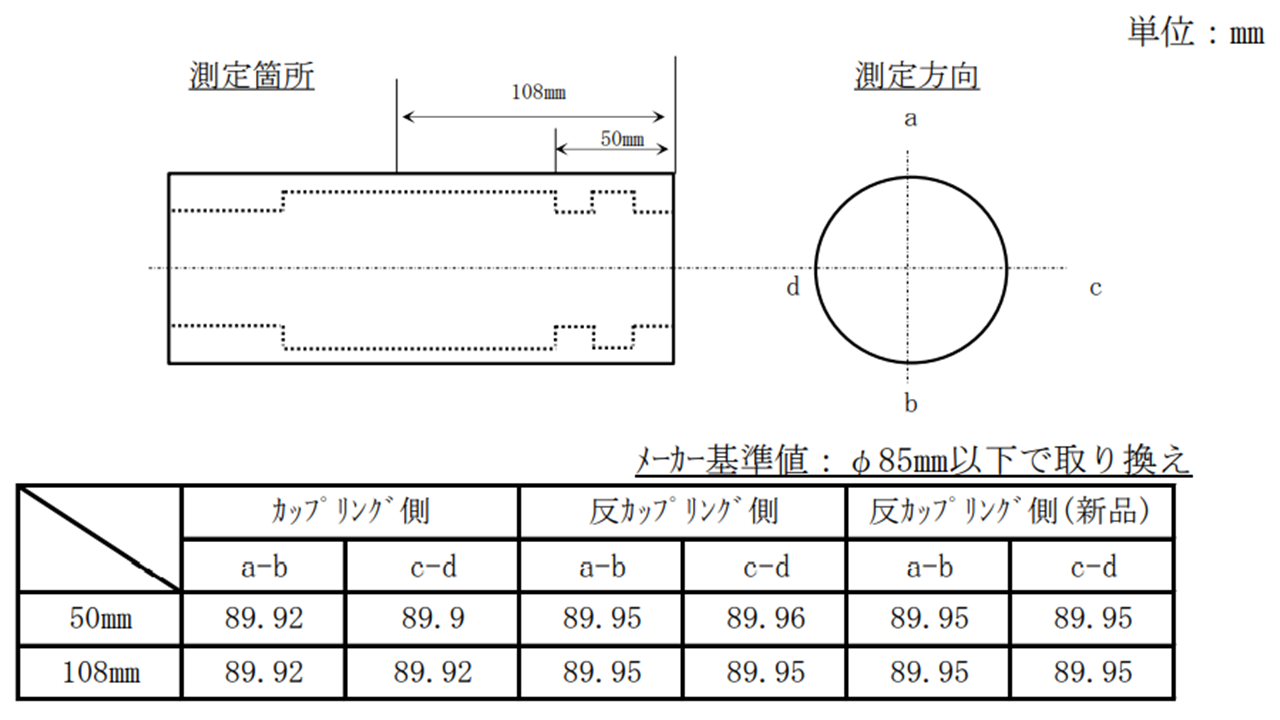

- 3上ケーシング膜厚測定記録

膜厚測定状況

同上拡大

- 4ARC施工管理表

施工例

- 1スリーブ摩耗測定

- 2スリーブ交換状況詳細

- 3浸透探傷試験検査結果

- 1スリーブ摩耗測定

※反カップリング側は溶射の剥離があり交換実施、したがって新品も測定実施

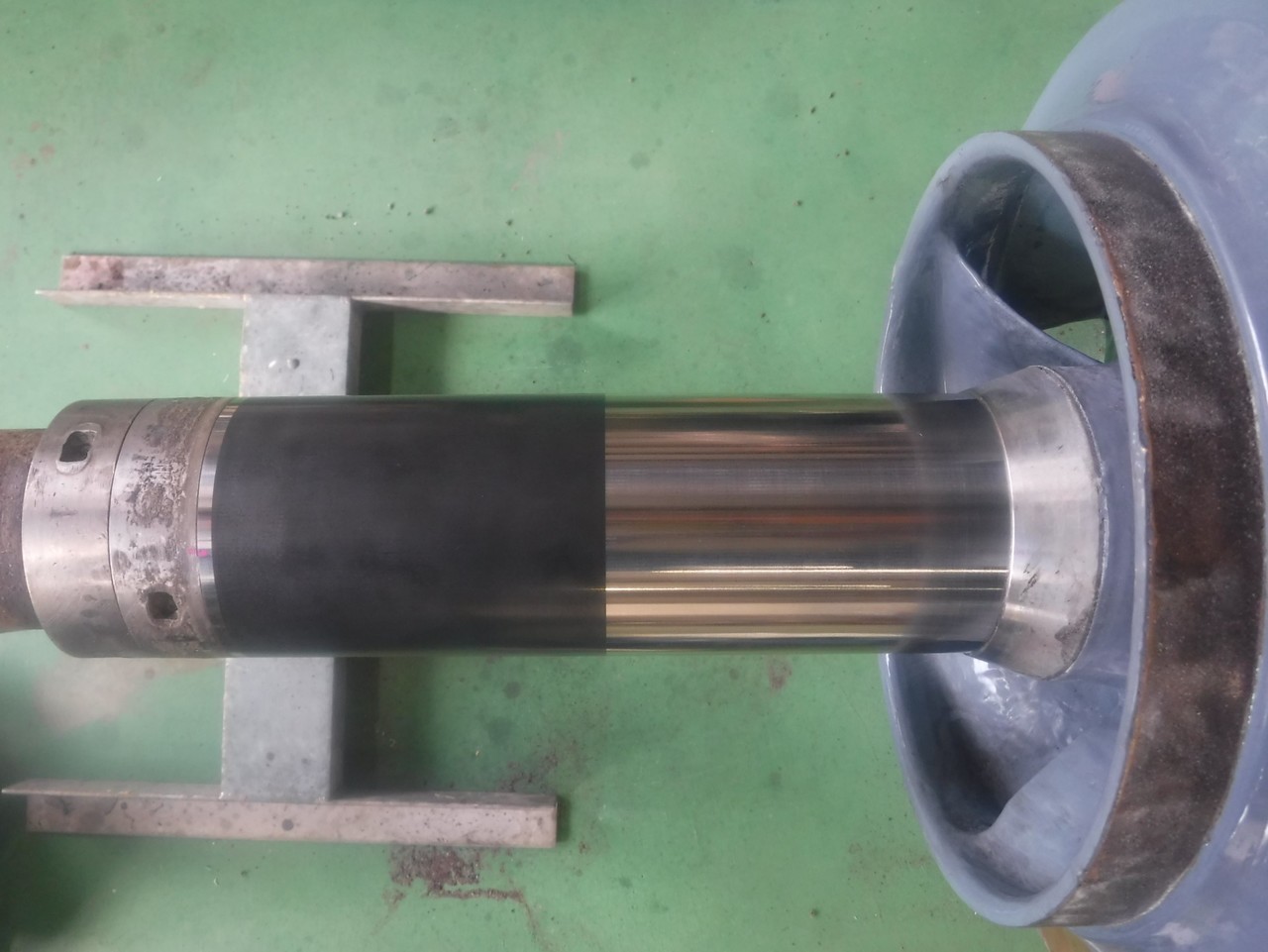

- 2スリーブ交換状況詳細

①分解点検時、溶射の剝離を認めた

②同左拡大

③治具を製作し取り外し実施

④スリーブ抜き取り時、キー溝周辺にバリによる引っ掛かりあり

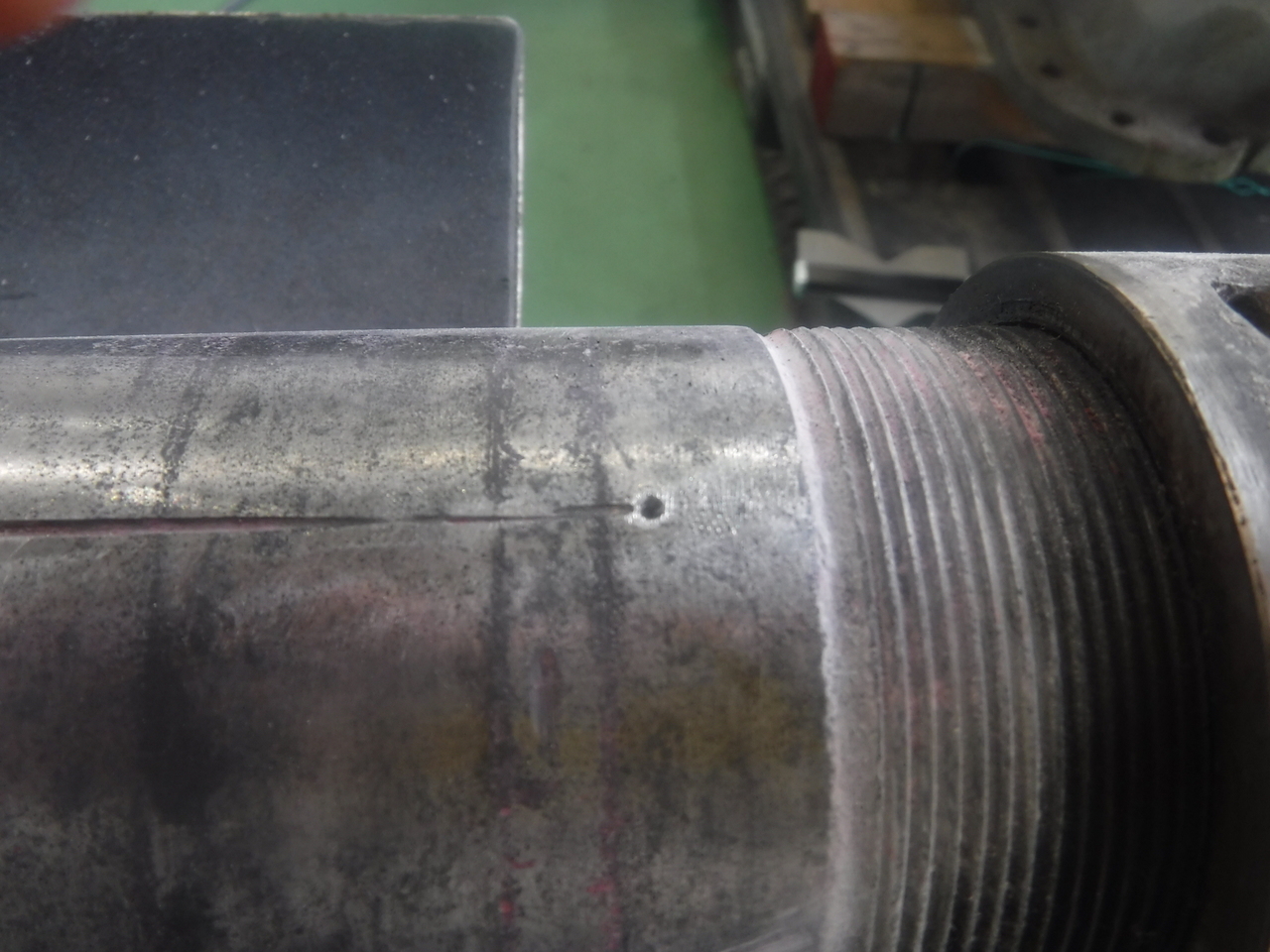

⑦傷端部にストップホールを処置

⑤軸を傷つけぬようキー溝周辺部のみをグラインダーで除去

⑧スリーブ交換状況

⑥取り外しが完了するが、前回スリーブ交換時の物と思われるグラインダー傷を認めた

⑨スリーブ交換完了

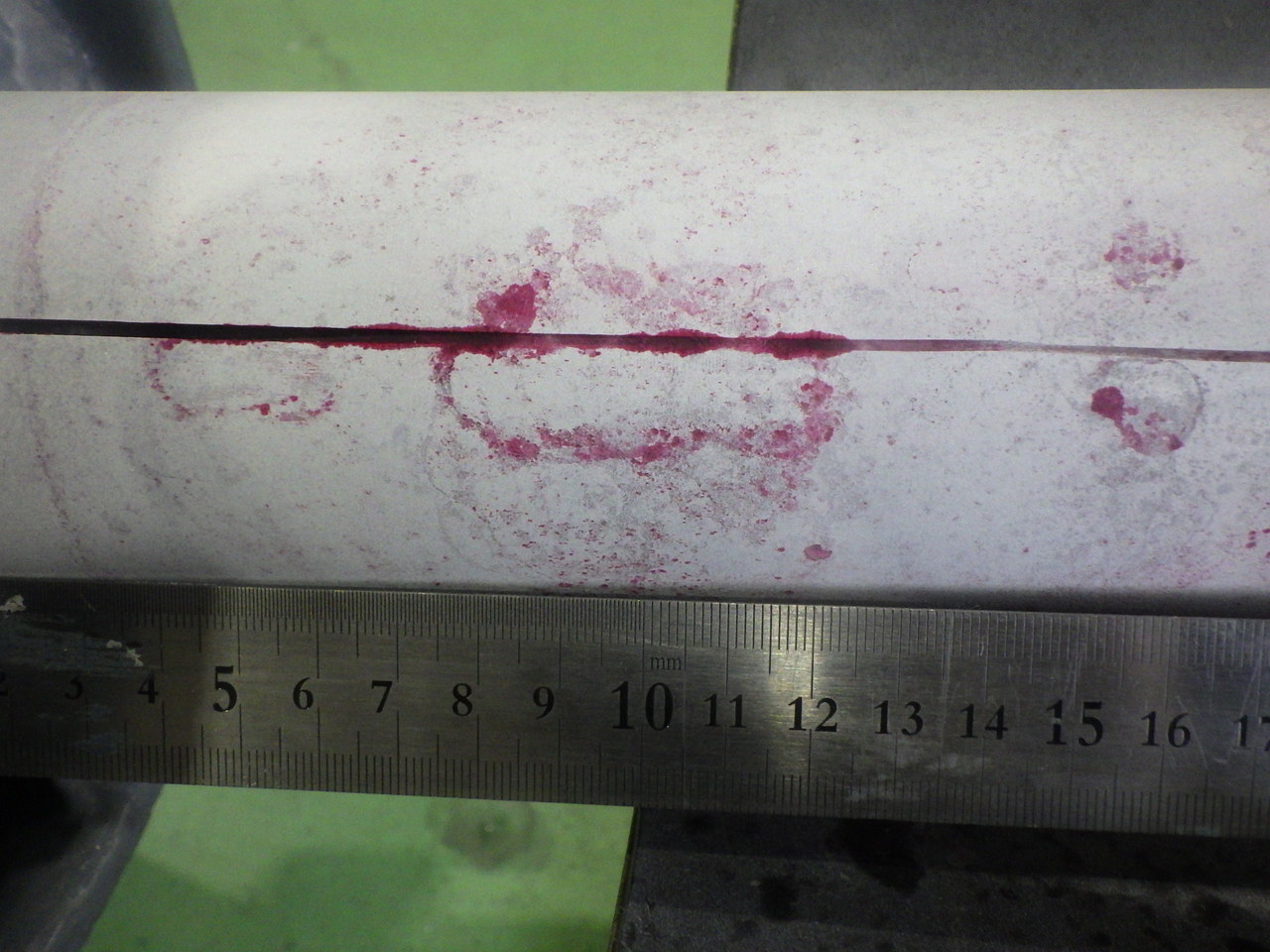

- 3浸透探傷試験検査結果

シャフト(反駆動側スリーブ取り外し部)にグラインダーによるものと思われるきずを検出

同左拡大

きず長さ:205㎜ 最大傷深さ2.6㎜

きずに起因したクラックがないかを確認する為、きず止端部より約30㎜範囲で浸透探傷試験を実施

同左拡大

スリーブとシャフトとの間の隙間腐食によるものと思われる、円形浸透指示模様は検出したが、クラックによる浸透指示模様は検出されなかった。

※きず先端部にストップホールを処置

インペラ側先端部

エンド側先端部